2021.12.22

- 3PL基礎知識

ABC分析とは?物流におけるABC分析の活用方法をご説明します!

ABC分析とは?

ABC分析とは、売上金額や在庫金額などの指標の中から、重視する指標を決めて、その指標の大きい順に製品をランク付けし、優先度を決めて管理する方法です。

例えば、累計売上金額の80%を占める商品をA、90%前後までの商品をB、それ以外をCと分類し、A>B>C の順に優先度が高い製品として管理する考え方です。

▶資料:物流コスト見直し・適正化の方法

ABC分析の手順

では実際にどのような手順でABC分析を行うのかご紹介します。

1.重視する指標を決める

何を分析するかによって、また、活用目的によって重視する指標は違いますので、目的に合った指標を決めましょう。今回は例として売上金額を重視する指標とします。

2.分析に必要なデータをまとめる

重視する指標を決めたら、分析する製品ごとにその指標のデータを収集してまとめていきます。

製品の売上金額を重視する指標と決めていますので、製品ごとの一定期間の売上金額データをまとめます。データ収集の際には、WMS(在庫管理システム)に蓄積されたデータを抽出すると、より早く、効率的に収集することができるでしょう。

▶コラム:今の管理で大丈夫?通販物流における在庫管理をご紹介

3.売上累計構成比を算出し、ランク別にグループ分けする

データが集まったら、各製品の売上構成比を算出しましょう。

売上構成比とは、その製品の売上が全体の売上に占める割合のことで、「対象製品の売上金額÷全体の売上金額」で求められます。

続いて、各製品を売上構成比が大きい順に並び替え、売上金額が全体に対し、どのくらいの割合を占めているか、累計構成比を算出します。累計構成比の80%を占める製品をAランク、90%前後までの製品をBランク、90%以上の製品をCランクとします。

4.分析表を作成する

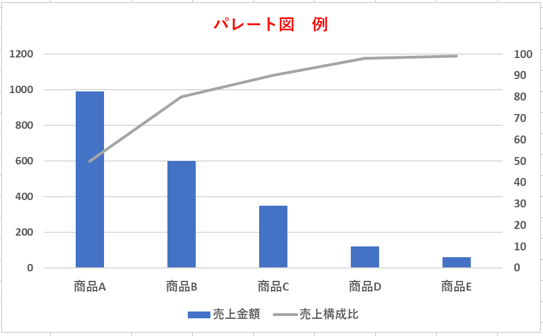

ABC分析の結果は、図にして見える化するのがポイントです。今回はあるものを構成する項目ごとの値、あるいは階級ごとの度数を大きい順に並べたものと、その累積の構成比を表す折れ線グラフを組み合わせたグラフであるパレート図をご紹介します。

パレート図を利用することで、各製品の売上金額が明確になり、全体でどれくらいの割合を占めているのか一目で分かるので、重要性や改善を行う優先順位をつけやすくなります。

ABC分析の活用方法と注意点

分析結果が整理できたら、実際に活用してみましょう。活用方法の一例をご紹介します。

例1)ランクごとの製品の管理方針を決める

Aランクの製品は重要度が高いので、常に状況を把握し、管理する必要があります。逆に、Cランクは、重要度 (売上) を上げるために、宣伝やマーケティング活動に力を入れたり、製品の取り扱いを止め、代替の製品を用意したりするなど管理方法は変わってきます。

例2)改善前と改善後の比較を行う

ABC分析で見えてきた課題は、改善活動を行ったことで状況が変化したはずです。改善後の分析結果をパレート図で見える化し、改善前と後での効果検証を行いましょう。改善結果が著しくないのであれば、さらなる改善案を出すなど、PDCAサイクルを回して活用していくことが大切です。

一方で、分析結果として使用するデータの中に、以下に当てはまるものがある場合は注意が必要です。

・季節ものや期間限定もので、売れる時期が明確な製品

・新製品など、売り出し直後は売れるが、数か月後には需要が安定してくる製品

こうした一時的に売上が増減する製品を他製品と同じようにランク付けしてしまうと、欠品や余剰在庫の発生につながってしまう恐れがあります。

このような事態が起こらないように、マーケティング担当者など、社内の他部署の担当者と情報共有しておくことも大切です。

▶資料:物流コスト見直し・適正化の方法

物流におけるABC分析の活用方法

ABC分析は、売上拡大の施策(マーケティング等)に活用することができますが、もちろん物流においても役立ちます。物流におけるABC分析の活用方法を、2つご紹介します。

1.適切な保管方法の選定

重視する指標を「出荷数量」としてABC分析をすると、適切な保管方法を導き出すことができます。

例えば、出荷数量が多い Aランクの製品の場合は、1商品の保管スペースを大きく、例えばパレット単位とする場合が多いです。

一方、出荷数量が少ない Cランクの製品の場合、Aランクの製品と同じ保管方法ではスペースが無駄に大きくなってしまう可能性があります。その場合は、製品を箱から出し、1週間分の出荷数量を棚に保管するなど、必要量のみを保管することで、無駄な保管スペース削減することができるでしょう。

2.オペレーションを改善する

重視する指標を「出荷頻度」としてABC分析をすると、倉庫内のレイアウト改善に役立てることができます。出荷頻度が高い Aランクの製品は、ピッキングの回数が多いので、ピッキングのスタート地点の近くに配置することでピッキング動線を短くすることができます。また、棚保管の場合には取り出しやすい高さに配置することで、ピッキングの効率アップに繋がります。

製品の保管場所をロケーションと呼びますが、レイアウトを見直す際に製品の出荷頻度に合わせたロケーション決めにより、ABC分析の結果をオペレーションの効率改善にも役立てることができるのです。

在庫の保管方法やオペレーションの課題やお悩みを抱えているお客様は、ぜひ一度鈴与にお問い合わせください。

▶鈴与に相談する

【鈴与の3PLサービス】

・EC・通販物流

・化粧品物流

・医療機器物流

・ワイン物流

【物流基礎知識】

・3PLとは?

・物流センターとは?

・リードタイムとは?

・トレーサビリティとは?

・物流BCP対策

関連リンク

お問い合わせはこちら

Contact Us

関連記事

-

2021.11.19

適正在庫とは?計算方法と適正在庫を維持する3つのポイント

鈴与のお取引先のお客さまの中にも、季節や流行によって物流波動のある製品を扱われている企業さまも数多くいらっしゃいます。変動する物量を予測し、常に必要量...

- 3PL基礎知識

-

2021.10.29

今の在庫管理で大丈夫?EC・通販物流におけるWMS導入のメリットをご紹介!

急激な拡大を遂げている通販市場。今後も拡大が予想される通販事業において、物量増加への対応は必至です。これまでのやり方を変えようと打開策を探している事業...

- 3PLソリューション

- EC・通販物流

-

2020.12.08

物流コストが気になる方必見!倉庫の保管料の計算方法とは?

倉庫で荷物を保管する場合、必ず発生する費用の一つとして「保管料」があります。

今回はこの保管料について、どのような料金体系があるのか、またどのように算出...- 3PL基礎知識