2024.11.12

- 2024年問題

- 特別記事

- 輸送用語

- 運送業界トピックス

【関西物流展 特別セミナー後編】2024年問題、何をしてきた?何をしていく? ~なぜ荷主と物流会社が協力していかなくてはならないのか~

2024年に開催された関西物流展の特別セミナー「荷主と物流会社で話す2024年対策の活用事例 2024年までにそれぞれ何をやりましたか?」に、サンスターグループ・ロジスティクス研究室室長、神戸大学客員教授荒木様*、鈴与カーゴネット株式会社川口相談役が登壇しました。

*2024年4月時点。現在はLogistics研究所ARAKI代表、神戸大学大学院フェロ。

「常に人々の健康の増進と生活文化の向上に奉仕する」を企業理念に掲げ、中核事業である健康・生活関連の日用雑貨において、業界の物流高度化を推し進めてきたサンスターグループ。そして、国内輸送の専門会社として、北海道は釧路から九州は宮崎まで、44の拠点と1200台の車両を持ち、海上輸送や中継輸送にも力を入れている鈴与カーゴネット。当日は2社により、荷主側、物流会社側それぞれの視点から2024年問題、さらには2030年に予想される輸送能力の激減への対策を具体事例を交えながら紹介しました。

今回は特別セミナーの講演内容を前編・後編に分けてお届けします。本コラムは後編です。

前編はこちら

_______________________________________スピーカー______________________________________

荒木協和 サンスターグループ・ロジスティクス研究室室長、神戸大学客員教授

荒木協和 サンスターグループ・ロジスティクス研究室室長、神戸大学客員教授

川口博 鈴与カーゴネット株式会社 相談役

川口博 鈴与カーゴネット株式会社 相談役

_____________________________________________________________________________________

*2024年4月時点。現在はLogistics研究所ARAKI代表、神戸大学大学院フェロ。

鈴与カーゴネットが行う3つのGメン活動

川口相談役(以下、川口)

私たちは3つのGメンという活動を行っています。一つは配車Gメン、それから法令遵守、いわゆるコンプライアンスGメン、最後が安全輸送Gメンです。

荒木室長(以下、荒木)

これは社内で、ですか?

川口

はい、社内です。配車GメンはKPIを定めて、毎月、積載率や実車率、実働率、回転率を計っています。積載率や実車率が上がれば、相対的に必要なドライバーの数は少なくなります。ドライバーの生産性を無理なく上げていくことを目指して配車Gメンは活動しています。

法令遵守、いわゆるコンプライアンスGメンは、3か月に一度、全国の40拠点を回って、80項目からなるポイント、点呼の立ち合いから関係書類の扱い、安全教育などをチェックしています。これは今後、もっと力を入れていかないといけないと感じている分野です。

もうひとつは、新人ドライバーが急増しましたので、安全教育をきちんと行うことが必要になり、安全輸送Gメンの活動を行っています。事故防止はもちろん、私たちの会社に長くいていただくためにも必要な活動だと思っています。新人ドライバーは安全輸送GメンからOKが出なければ、ドライバーとしてハンドルを握ることができません。

こうした3つの活動を行っています。

荒木

国交省もGメン活動されていますよね?

川口

はい。でも、私たちの方がGメンを始めるのは早かったんですよ。

荒木

そうなんですね。

波動をなくしていくには

荒木

荒木

物流会社がいろいろ対策をされているのに対し、私たち発と着の荷主が連携をして行っていることを3つ、ご紹介をさせていただきます。

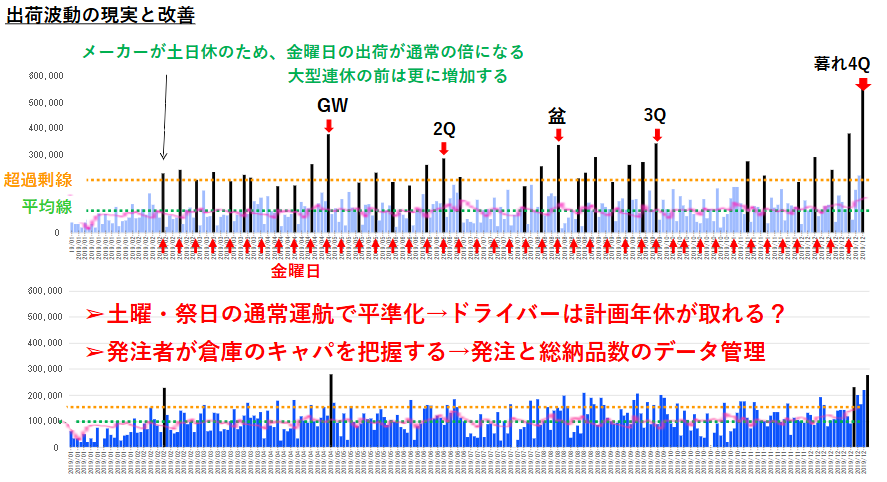

ひとつ目が、出荷量の調整です。以下図がうちの出荷の波動です。1年間でこれだけで凹凸があります。これを世の中で需要の波動と言うと思います。必要な時に必要な物を必要な量だけ運ぶというのが大昔に使われていたロジスティックスの考え方です。これに対して、ピンク色の折れ線が店頭に出している量です。店頭で消化される量は実はそれほど波動がありません。もちろん季節物は違います。夏場の殺虫剤であったり、冬場のカイロであったりの商品はその季節で量が変わります。しかし、例えば私どもの主力商品であるオーラルケアは年間で大きな変動はありません。

この黒い部分、超限界線を越した時が、本当にトラックが足りなくなる時です。これだけ巷でトラックが足りないと言われていても、実際はトラックが余っている日の方が多いのではないかという話です。そのため、私たちは今、この波動をなくしていくことに取り組んでいます。

図を見るとわかる通り、トラックが足りなくなるのは金曜日が圧倒的に多いです。土日にメーカーが休みますが、販売店は当然365日やっています。そのため金曜日に入荷が多くなります。特にゴールデンウィークのような大型連休前では大幅に入荷量が増えるので、トラックも足りなくなります。年末も同じです。これはつまり波動を増幅させている要因がメーカーの休みであることが多いということなんです。ということは、休みを無くせば解決するのではないかと考えています。工場の生産はまた別なんですが、せめて物流は土曜日と祭日は稼働しましょうと言うことなんですね。

そうすれば、もうこの出っ張りはほとんどなくなって、車が充足すると、今、私たちは言っています。これに対して否定する方が隣にいらっしゃいますので、ちょっとご意見を聞かせていただきましょう。

川口

この表を見て、荒木さんがトラックの足りなくなるのは年間に数日かしかないというお話でした。恐らく、そういう実感がある方は多いと思います。ただ、ドライバーの絶対数が不足している中で、荷主からの発注に対して、私たちは多少無理な注文があってもそれを消化しようとします。そんな中で物流会社が強引な運行をまだしているのが実情なんです。

ここ数年、バス、ハイヤー、タクシーは右肩下がりに違反件数が減っていますが、トラックは違反件数が減っておらず、むしろ微増しています。もちろん労基の改善公示違反もそうなんですが、拘束時間のオーバーなども増えています。こうした運用を物流会社はまだやっています。そのことを知らないために、荷主はトラックが足りていると思っているのではないかといこうことなんです。

荒木

ということは、24年で拘束時間などはもっと厳しくなりますよね。そうすると、一気にドライバーが足りなくなるということでしょうか?

川口

それか違反が大幅に増えるかですね。

荒木

違反が増えたら捕まってしまうので、それは難しいのではないでしょうか。

今までは国交省も物流会社に対して摘発や指導をしてきたと思いますが、これからはそうした指示を出させた荷主のところに来るということはありませんか?

川口

確かに、最近色々な業界誌を見ていると、行政指導をしたとか、こんな違反をしたなどで、さまざまな社名が出てきています。これは本当に効果があると思いますか?

荒木

荷主側はハラハラしていると思います。

川口

そうですか。

さっきの荒木さんの表は日用品でした。おっしゃっていたように日用品はもともとそれほど繁閑差がありません。ですが、例えば飲料メーカーですと、冬と夏との差が3倍くらいあります。これはやはり大変なんです。ビールを平準化して飲もうと言っても、なかなかそれはできません。

荒木

私は平準化して飲んでいますけどね。

川口

荒木さんは夏でも冬でもビールですから(笑)。でも本当にここは難しいと思っています。

荒木

そのために年度で見て、夏が忙しい業界は、そこに合わせた何か冬が忙しい業界を探して、荷主同士が連携していくことができるかが問われるのだと思います。

グリーン物流パートナーシップ会議で行われたロジスティクス大賞でも、ビールとカップラーメンを一緒に運ぶといった施策が選ばれていましたが、そうした工夫が大事になっていくと思っています。

川口

あとは少々コストがかかるかもしれませんが、今まで在庫集約していたのも分散在庫していかないと難しくなると考えています。

荒木

いろいろな意味で今までのサービスレベルを変えるというのはすごく重要なことですね。

川口

もうひとつ、荒木さんが先ほどおっしゃいました金曜日に一番出荷多くなる件ですね。確かに祭日も休みなしでトラックを稼働させれば1日当たりの固定費は下がりますが、これがドライバーの働き方改革という面から見てマッチするかどうかと言うことですよね。

荒木

もちろん、ちゃんとドライバーの稼働時間を平準化する必要はあります。

川口

わかります。計画的に休みをとって行くということですね。

荒木

私たちの工場でも波動はあります。計画の年休をきちっと取っていくためにも、やはり荷主が無理をさせないことが重要です。

川口

そうです。

荒木

後、物流会社も無理を受けない方がいいと思います。

川口

無理を受けないと仕事がなくなってしまうのではないか、という強迫観念がまだあるものですからね。

荒木

そこがありますよね。

待機時間を解消していくために

荒木

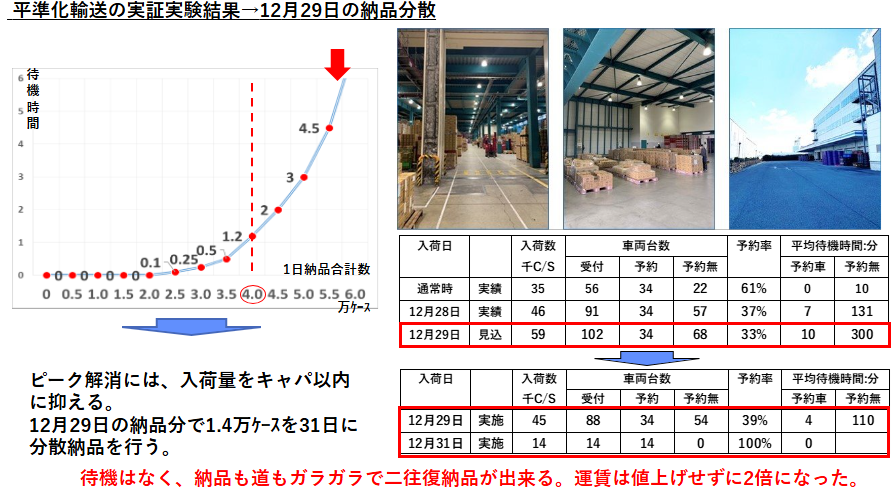

ここでひとつの調査をご紹介します。左側の図が何かと言いますと、ある倉庫の入荷量です。横がケース数、縦が待機の時間です。ここは3万5,000ケース入荷されるところまではほとんど待機がないのですが、4万ケースを超えるとウナギ登りに待機時間が増えます。これはなぜかというと、予約枠が34台、それにフリースペースを加えて、例えば3万5,000ケースだと入荷が56台ぐらいになります。予約なしが22台ですが、この数であれば予約していなくても待機なしで降ろすことができます。

一方、右側には12月28日の実績があります。この時は91台、4万6,000ケース入荷しています。その場合、57台が予約なしでいくと、2時間の待機時間がかかります。これはホームが片づいていないので降ろせないということが原因とのことです。3万5,000ケース過ぎて4万ケースぐらいまでは片づけながらどんどんと降ろしていけますが、そこを過ぎたこの6,000ケースぐらいが片付かないで、倉庫が消化できる量に見合わないために、渋滞が発生しているということになります。

更に、29日は5万9,000ケース、102台ぐらい来るだろうという見込みでした。そうすると、どれだけ、待機時間が発生するかわからないということで、ここで実験をしました。29日からなるべくずらせるものを31日に到着を遅らせたのです。1万4,000ケースを31日に到着するように手配し、29日は4万5,000ケースが入荷するようにしました。そうすると、ほぼ28日と同じ待機時間になりました。

31日の場合は、通常14台必要なのですが、7台しか配置しないで2往復しました。つまり倍稼いだということになります。このような調整が一番効果があるのではないかと思っています。もちろん、ドライバーの数にも限りがありますし、きちんとお休みを取れるようにしていくことが前提ではありますが。

川口

おっしゃる通りです。ただ、これは物流会社ではコントロールできないところです。発荷主と着荷主がきちっと話をしてもらい、こういうことが定型的にできるようになれば、私たちも就業時間などの調整が可能になります。そのように、一緒にやっていきたいですよね。

荒木

だんだんなっていくと思いますし、ゴールデンウィークや年末の前は一部できるようになっているところもあります。私たちもそこは一緒にやっていきたいと思っています。

また、先ほども言いました通り、ホームが片付かないと次の荷物を降ろすことができません。次の荷物が降りないと待機につながるということです。

私たちはほとんどパレットで行っていますので、パレットをトラックから降ろすというのは30分もかかりません。10トン車で、15分から20分ぐらいで降ります。ですが、その降りたものをどうするかということが問題になります。

具体的にお話ししますと、受注を受けてピッキングをします。当然、商品ごとに棚に入っていますから、商品ごとに出てきます。これをトラックに積むために一度バラバラにしてパレットに置き換え、なるべく隙間なくトラックに積み込みができるようにします。

川口

そうしないと積載率は上がりませんからね。

荒木

はい、そうです。そうやって積んだ荷物を、到着した際には検品するためにもう一回ピックングしたときと同じような形に戻していきます。パレットで行っているのに、ですよ。結局、手積みと同じようにまた全部戻しているんです。ここの時間がすごくかかっています。荷降ろしはパレットを降ろすのに15分、検品とそのための積み替えで1時間かかり、トータルで1時間15分というのが10トン車の今の数字になっています。

検品が終わって初めて荷物が片付きます。そこを、細かい荷物は台車にするとか、ボックスパレットやダンカーゴに棒積みにすることで、上げたら即座に検品ができるように、今トライを重ねているところです。ただ、リターナブルでやっていくのはすごく難しいと感じています。それでも、明らかに時間は変わっていまして、半分程に短縮できています。それも混載で積んでいる細い荷物でできているので、今後もそうしたことに取り組んでいければと思っています。

最後に、これは本当に物流会社や着荷主と一緒にやっていかなくてはならないのですが、例えば中国地方や四国地方などの納品において、私たちの倉庫が集約をしてどんどん大きくなり、1か所になりました。1カ所から5トン位の荷物が出ます。5トンだと4トン車では運べないので、10トン車を使わなくてはなりません。そのため、半端な10トン車がすごく多くなってしまいました。幹線輸送であればいいんです。工場から倉庫に持っていくのはいいんですが、発注をいただいてお客さまにお届けをする場合でも10トン車が多くなってしまいました。

川口

ここは確かに問題でして、在庫転送や工場間輸送については、もう積載率は高い状態です。しかし、私たちが調査した、接着剤メーカー、飲料メーカーではお客さんへの直送において、積載率が全部70%を切っています。

最近のトラックはほとんどが増トンで13トン積めるのですが、実際には直送については増トン車は全く必要がなく、10トン車で運べてしまうというのが実情なんです。

荒木

お客さまとしてはJIT(ジャスト・イン・タイム)でよいのですが、輸送としてはすごく無駄ですよね。

川口

無駄ですね。

荒木

この辺、どちらをとった方がいいのかと言うのは今後の課題ですね。中にはほとんどミルフィーユのような状態でパレットを運んでいるトラックもあります。

川口

実際に、積載率だけ見れば、2台分を一人のドライバーで対応できるということですからね。

荒木

この間も当社のトラックの中身を調べたのですが、仕分をしなくても済むように段ボール4個でワンパレットにしていました。そうすると10トン車に100枚パレットを積むことになります。レンタルパレットの付け替え料だけでも120~150円ぐらいかかるので、それだけでトータル1万数千円になります。運賃はどうなっているんだという感じなんですが、でもそうしないと、今度は仕分作業が1時間以上かかるということなんです。そうした矛盾もこれからの課題ですね。気づきができたことはよかったと思っています。

川口

おっしゃる通りです。これはあくまでも1メーカー分ですから、これを混載可能にしていきたいと考えています。ただ、混載可能にするためには、複数のメーカーで、全てを朝一納品にはできないものですから、ここの着時間の調整やリードタイムの調整が必要になります。

荒木

それを解決するには、やっぱり発荷主と着荷主で話をしてマッチングをすることが必要だと思います。当社でも、着荷主にもう1メーカーを紹介していただいて、合わせて運ぶことで、当社だけだと52パーセントだった積載率を72%まで上げることができました。また、それによって定期車で運ぶことができるようになったので、待機時間がなくなりましたし、運賃も積載率がよくなった分だけ下がりました。

川口

積載量が増えれば運賃を上げてもkg当たりの輸送金額は変わりません。

荒木

物流会社側も積載率がよくなった分だけ売り上げが上がったとのことですので、こうした混載もどんどんと進めていきたいと思います。

発・着荷主と物流会社が協力していく未来へ

川口

先ほども話しましたが、往路の貨物の待機時間はほとんどなくなってきました。1時間とか1時間半以内に荷降ろしをすることができます。しかし、どうしても往復で貨物を取ろうとすると、帰りの荷物を取るときにまだ荷揃いが済んでいないといった事象が発生します。ここで待機時間が発生してしまうんですね。これはリードタイムが延長することで、解決できるとお思いになりますか?

荒木

リードタイムがあれば朝から出荷できるので解決できると思います。そのためにもリードタイム48時間というのは絶対的に必要なことなんですね。他にも全ての貨物が午後着でもよいということになればとてもありがたいですね。

何でしたら、物流会社に24時間受けていただけたら、いろいろな回転ができると思います。この辺も着と発の荷主とで相談をしながら、着ばかりに負担がかかる形ではなく、やっていく必要があると考えます。

一点気になっているのが、34%は物流業界全体の数字ですよね。私たちの業界は10%ぐらいしか減らないと言われています。だから、そこも踏まえると、効率化などの各種施策を一気に行っていくと、車が余ってしまう時期があるのではないかと危惧しているんです。30年になれば、ちょうど落ち着くとは思うのですが、そこまでの間のコントロールを、物流会社にもしっかりとお願いしたいです。

やっぱり改善とそのスピード感のバランスはすごく難しいので、この辺がこれから数年間の課題になるのではないかと感じています。

川口

来年、荒木さんが一年間のレビューをしてみたらいかがですか?

荒木

失敗しました、みたいにならないようにします(笑)。

本日はどうもありがとうございました。

川口

ご清聴、ありがとうございました。

以上が後編の内容になります。

最後に本セミナーのテーマになっている2024年問題の関連資料をご紹介します。

資料は無料でダウンロードできますのでぜひお手元に保存し、輸送の見直しや今後の対策のご参考にしてください。

コラムでは導入事例も複数ご紹介しており、前編でご紹介したフェリー輸送サービスや中継輸送サービスの導入効果などがまとまっています。

▶資料:2024年問題とは?今すぐ取り入れられる対策をご紹介

▶2024年問題コラム 2024年問題の解決策や取り組み事例などをご紹介しています

今回の講演内容や鈴与の国内輸送サービスに関するご質問、ご相談がある方はお問い合わせフォームよりお問い合わせください。

この記事の前編はこちら、または以下のボタンからご覧いただけます。

関連リンク

お問い合わせはこちら

Contact Us

関連記事

-

2024.11.11

【関西物流展 特別セミナー前編】2024年問題、何をしてきた?何をしていく? ~なぜ荷主と物流会社が協力していかなくてはならないのか~

【前編】2024年に開催された関西物流展の特別セミナー「荷主と物流会社で話す2024年対策の活用事例 2024年までにそれぞれ何をやりましたか?」の講話内容をご紹介...

- 2024年問題

- ホワイト物流

- 特別記事

- 運送業界トピックス

-

2023.08.18

モーダルシフトとは?フェリー輸送への切り替えで2024年問題を解決!

フェリー輸送の仕組みやメリットはご存知ですか?

モーダルシフトのひとつであるフェリー輸送への切り替えは、運送業界の課題である2024年問題の対策に効果的な...- 2024年問題

- フェリー輸送サービス

- 環境配慮輸送

- 輸送用語

-

2024.05.29

長距離輸送の課題解決!2024年問題や品質向上のためのソリューションをご紹介します

長距離輸送には貨物の安全や輸送品質の維持に懸念があることや、2024年問題によりドライバーの確保が困難になるなど、さまざまな課題が存在します。今回は長距離...

- 2024年問題

- フェリー輸送サービス

- 貸切輸送サービス