2025.12.18

- 医療機器物流

医療機器製造におけるリスクマネジメントとは

医療機器のリスクマネジメントとは、「潜在的な危険を予測し、それを定量的に評価し、受容可能なレベルにまでコントロールすること」ならびに「市販後に顕在化した危害に適切に対応すること」を体系的に実施することを指します。本稿では、医療機器製造におけるリスクマネジメントの実践例について説明します。一部に専門用語を含みますが、分かりやすく解説します。

医療機器におけるリスクマネジメントの法的要求

薬機法「第1条 目的」では、医療機器は品質、有効性、安全性の確保が求められています。品質は業許可によって、有効性は届出・認証・承認を通じて保証されます。一方、安全性は、リスクマネジメントの実施によって担保されます。そして、「医療機器の基本要件基準」ではリスクマネジメントの適合が求められます。

さらに、QMS省令「第26条 製品実現計画」では、医療機器のリスクマネジメントに関する要求事項が示されています。ここでは、製品実現の全ての工程においてリスクを管理し、その内容を文書化し、記録として保管することが求められています。したがって、医療機器の製造においても、リスクマネジメントの実施が必須となります。

リスクマネジメントの標準的な手法

リスクマネジメントには、一定の型、すなわち「お作法」が存在します。このお作法は、JIS T 14971「医療機器-リスクマネジメントの医療機器への適用」およびその原典であるISO 14971 "Medical devices-Application of risk management to medical devices"の規格にて定められています。さらに、前述の「医療機器の基本要件基準」への適合は、これらの規格の適用が必要であることが薬生機審発1224 第1号により通知されています。したがって、医療機器の製造におけるリスクマネジメントは、これらの規格の遵守が極めて重要な要件となります。

リスクマネジメント方針の策定と要員の力量確保

リスクマネジメントの実践は、組織として安全基準を明確に定めることから始まります。すなわち、安全性と有効性のバランスをとり、組織にとってどの程度の「リスク」なら受容可能か、その方針を策定します。リスクがゼロになることは、現実的にはありません。この方針の策定は、トップマネジメントの責任であり、組織の戦略的判断に直結します。なぜなら、「リスク」に対する考え方は、製品の種類、組織の特性や経済的事情、ステークホルダーとの関係性などによって異なるためです。

また、リスク受容方針は一度決めれば終わりではありません。マネジメントレビューなどを通じて、市販後情報や危害報告を踏まえ、受容可能なリスクの方針を適宜見直し、必要に応じて更新するプロセスも不可欠です。

加えて、安全な医療機器の製造には、知識や経験を持つ人材の配置が欠かせません。教育訓練や認定制度で適切な力量確保が重要となります。これらの取り組みは規格でも要求されています。

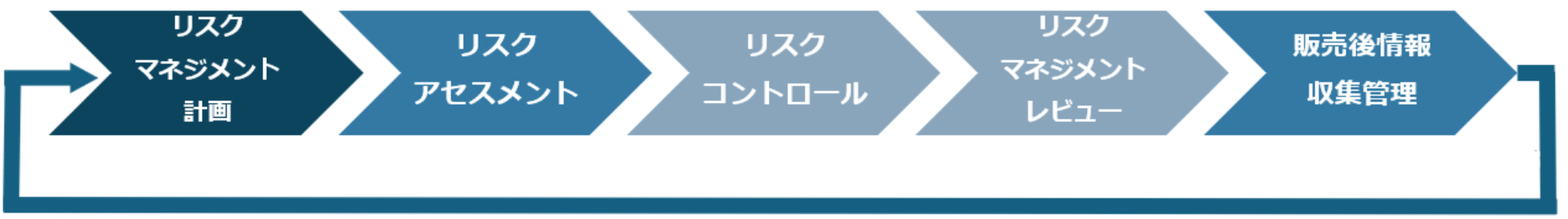

リスクマネジメントの進め方

リスクマネジメントは、以下の5つの基本ステップで進めます。原則として、製品ライフサイクル全般にわたり、PDCAサイクルを継続的に運用します。

1. リスクマネジメント計画

リスクマネジメントの実施に先立ち、主管部門がリスクマネジメント計画書を作成します。この計画には、以下の事項などを含めます。

・医療機器の一般的名称および使用目的

・リスクマネジメントの適用範囲

・力量に基づく実施メンバーと各々の責任・権限

・スケジュール

・リスクの評価基準(詳細は後述)

・市販後の情報収集管理手法

2. リスクアセスメント

リスクアセスメントは、リスク分析とリスク推定の2つのプロセスから構成されます。まず、リスク分析では、対象となる医療機器の製造工程で予測される「ハザード(危険源)」「危険(要因・状態)」および「危害(危険がもたらす損傷や有害事象)」を特定します。例えば、以下のようにハザード・危険・危害を抽出します。

| 工程 |

ハザード |

危険 | 危害 |

| 組立て | 電動工具 | 保護具なし | 裂傷 |

| 滅菌 | 高圧蒸気 | センサー故障 | 爆発による負傷 |

| 目視検査 | 照度 | 低い | 眼精疲労 不適合品の流出 |

リスク分析のポイントは、製造工程の時系列で抽出することです。リスク分析を進める中で、しばしば「危険」と「危害」が混同される場合がありますが、両者は明確に区別して取り扱う必要があります。これは、「危害」は次のリスク評価に直接関与する要素であるためです。「危険」は原因、「危害」はその結果であることを意識して分析を進めてください。

さらに、このリスク分析はリスクマネジメントの要となる作業であり、一度きりで終えるものではありません。何度も検討を重ね、抜け漏れや重複がないように網羅的かつ正確に抽出することが重要です。

つづいて、リスク推定を実施します。リスクとは、「危害の発生確率」と「その危害の重大さ」の組合せとして規格で定義されています。したがって、リスク分析で特定した「危害」がリスク推定に直接関与することとなります。

リスク推定は、あらかじめ計画段階で定めたリスクの評価基準に従い実施します。なお、リスク推定については、規格の指針であるTR T 24971の"附属書B(参考)リスク分析を支援する技法" が参考になります。医療機器の製造工程においては、故障モード影響解析(Failure Mode and Effects Analysis:FMEA)の活用が推奨されています。

例えば、リスク推定は、前述のリスクに検出可能性を追加し、「危害の発生確率:5段階レベル」、「その危害の重大さ:5段階レベル」、「その危害の検出可能性:5段階レベル」の組合せで「危険優先度(Risk Priority Number:RPN)」を算出します。得られたRPN値に基づき、リスク受容性を「高(リスクコントロール措置が必要)」「中(合理的に実現可能なレベルまでリスク低減が必要)」「低(受容可能)」として評価判断する手法が考えられます。

3. リスクコントロール

次の段階として、リスクコントロールを実施します。リスク評価の結果、「高」および「中」と判定されたリスク(残留リスク)について、受容可能なレベルまでリスクを低減する適切な手段を検討し、決定します。また、「低」と判定されたリスクに関しても、可能な範囲でさらなるリスク低減に努めます。

リスクコントロールの具体的な手段には、製造設備への安全装置の導入、保護具(PPE)の使用、作業マニュアルへのリスク情報の明記、現場に視覚的警告表示、作業者への教育訓練の実施などが挙げられます。もし、医療機器の使用者に対するリスクであれば、ラベリング等の情報提供を通じて注意喚起を行うことも重要です。

そして、リスクコントロール手段を実施した後、その有効性を検証するために再度RPN(Risk Priority Number)を算出し、リスクが受容可能なレベルまで低減されたか評価します。もし残留リスクが受容可能なレベルまで低減できていない場合には、さらに追加のリスクコントロール手段や、必要に応じて製造工程や設計の見直しを検討・実施して、残留リスクの評価を繰り返します。それでも受容可能なレベルに達しない場合は、対象となる医療機器の製造中止を検討する必要があります。

前述しましたが、リスクが全く存在しない「ゼロ」の状態で安全を保証することは、現実的に不可能です。規格では「安全」とは「受容できないリスクがないこと」と定義されており、すべてのリスクを排除することではありません。したがって、残留リスクを受容可能なレベルまで低減することこそが、リスクコントロールの目的となります。

4. リスクマネジメントレビュー

リスクマネジメントレビューは、主管部門が関係部門とともに、これまで実施してきたリスクマネジメント活動の全体的な結果について評価を行う重要なプロセスです。

このレビューには、以下の事項などを含めます。

・リスクマネジメントが計画通り適切に実施されていることの確認

・全体的な残留リスクが受容可能であることの評価

・市販後情報の収集およびレビュー方法の明確化

特に、全体的な残留リスクが受容可能であることについて、リスク受容方針と整合していることを関係部門間で共有し、合意形成を図ることが重要です。これにより、リスクの受容レベルに対する統一した理解が組織全体に浸透します。

加えて、リスクマネジメントは、製品のライフサイクル全般にわたり、PDCAサイクルを継続的に運用します。そのため、市販後の情報を収集し、定期的にレビューするための方法をあらかじめ定めておく必要があります。

5. 市販後情報収集管理

医療機器製造におけるリスクマネジメントは、市場で製品が使用されている状況を継続的に収集・把握することも重要なプロセスとなります。これは、市販前の製品実現プロセスでは予見しきれなかった新たなリスクが、市販後の実使用環境下において顕在化する可能性があるためです。特に、市販後に新たに顕在化した危害のうち、医療機器製造に関わる危害については、再リスクマネジメントを実施するなど、適切に対応することが求められます。

こういった観点からも、前述のリスクマネジメントレビュー時には、市販後情報の収集およびレビュー方法をあらかじめ定めておく必要があります。

まとめ

医療機器の製造現場において、リスクマネジメントは製品の安全性を確保するうえで欠かせないプロセスです。一方で、法令や規格にはリスクマネジメントは「ここまでやればよい」という明確な基準は定められておりません。ただし、「リスクは受容可能なレベルまで低減する」ことが要求されています。

リスクマネジメントの実践に際しては、組織としてリスク受容方針を明確にし、要員の力量を維持・向上させることが不可欠です。これにより、計画からリスクアセスメント、コントロール、レビュー、市販後の情報収集まで一貫したリスクマネジメントの遂行が実現します。そして、このような取り組みを持続することで、医療機器製造における安全文化が醸成され、製品の信頼性向上に寄与します。

本稿は一例に過ぎませんが、医療機器製造に関わる皆さまのリスクマネジメント活動に有益な内容となれば幸いです。

鈴与では、上記のリスクマネジメントを遵守した上で、医療機器の製造を行っています。医療機器の製造に関するお困りごとや見直しのご相談がありましたら、ぜひお気軽にお問い合わせください。

関連リンク

お問い合わせはこちら

Contact Us

関連記事

-

2025.07.02

【2025年最新版】MAH・DMAHとは?医療機器の製造販売業代行サービスを徹底解説

医療機器を日本市場へ業として製造販売することは、薬機法で規制されており、規制当局(厚生労働省及び各都道府県)の許可・登録・承認が必要です。本コラムでは...

- 医療機器物流

-

2025.10.30

再使用可能医療機器の滅菌プロセスとは? 洗浄から保管までの安全管理

再使用可能医療機器は、医療機関で使用された後に、医療機関の中央材料部により洗浄・滅菌の再生処理が可能な医療機器を指します。私たちが疾病などで医療サービ...

- 医療機器物流

-

2025.12.01

医療機器の洗浄評価におけるタンパク質定量分析サービス

使用後の医療機器の適切な再生処理(洗浄・滅菌など)は医療現場での感染予防において極めて重要です。本コラムでは、鈴与が提供する「医療機器の洗浄評価におけ...

- 医療機器物流